Wtryskiwacze i pompy

Naprawa wtryskiwaczy i pomp wtryskowych Common Rail

Układ wtryskowy Common Rail

Nowoczesne silniki wysokoprężne oparte są na zasobnikowym układzie wtryskowym Common Rail. Sterowanie silnika z układem wtryskowym Common Rail składa się z trzech głównych układów:

- obwodu niskiego ciśnienia

- obwodu wysokiego

- elektroniczny układ sterowania z czujnikami, sterownikiem i nastawnikami

Na szczególną uwagę zasługuje obwód wysokiego ciśnienia. Dzieli się on na trzy bloki: wytwarzania ciśnienia-pompa, przechowywania ciśnienia- listwa i dawkowanie paliwa – komplet wtryskiwaczy. Pompa wysokiego ciśnienia tłoczy paliwo do szyny. W listwie tej utrzymywane jest ciśnienie na poziomie 1300-1600 bar. Paliwo z szyny rozprowadzane jest na wtryskiwacze, które są istotnym elementem układu wtryskowego. Posiadają one szybko działający zawór, który odpowiedzialny jest za otwieranie i zamykanie wtryskiwacza.. Zawór ten może być elektromagnetyczny lub piezoelektryczny. Uzależnione jest to od typu wtryskiwacza. Takie rozwiązanie powoduje, że proces wtrysku może być regulowany oddzielnie dla każdego cylindra. Wtrysk paliwa składa się z czterech etapów:

- działanie na wtryskiwacz wysokiego ciśnienia paliwa podczas zamknięcia wtryskiwacza

- początek wtrysku – otwieranie się wtryskiwacza

- pełny wtrysk paliwa – całkowite otwarcie wtryskiwacza

- koniec wtrysku paliwa – zamykanie się wtryskiwacza

Wtryskiwacze dozują paliwo bezpośrednio do komory spalania silnika. W wielkim uproszczeniu można powiedzieć, że wtryskiwacz składa się z rozpylacza, hydraulicznego układu wspomagającego i zaworu elektromagnetycznego szybkiego działania, który to steruje rozpylaczem. Natomiast zaworem elektromagnetycznym steruje sterownik silnika. Dawkę wtryskiwanego paliwa określają czas otwarcia rozpylacza oraz ciśnienie w układzie. Ilość wtryskiwanej dawki paliwa przy stałym ciśnieniu jest proporcjonalna do czasu włączenia zaworu elektromagnetycznego i niezależny od prędkości obrotowej silnika oraz pompy.

Budowa wtryskiwacza elektromagnetycznego na przykładzie wtryskiwacza Delphi

- korpus

- nakrętka rozpylacza

- przyłącze przewodu

- filtr paliwa

- kanał zasilający-wysokie ciśnienie (kolor czerwony)

- złącze instalacji elektrycznej

- kanał powrotny paliwa (kolor niebieski)

- główny kanał zasilający (podłużny)

- kanał powrotu nadmiaru paliwa (kolor niebieski)

- podkładki sprężyste

- zawór elektromagnetyczny z cewką

- sprężyna zaworu elektromagnetycznego

- zawór sterujący

- tłok zaworu sterującego

- dławik dopływu paliwa z komory sterującej

- komora sterująca

- rozpylacz otworowy

- sprężyna iglicy rozpylacza

- komora ciśnieniowa

- iglica rozpylacza z kanałem śrubowym

Źródło: Poradnik serwisowy 6/2011

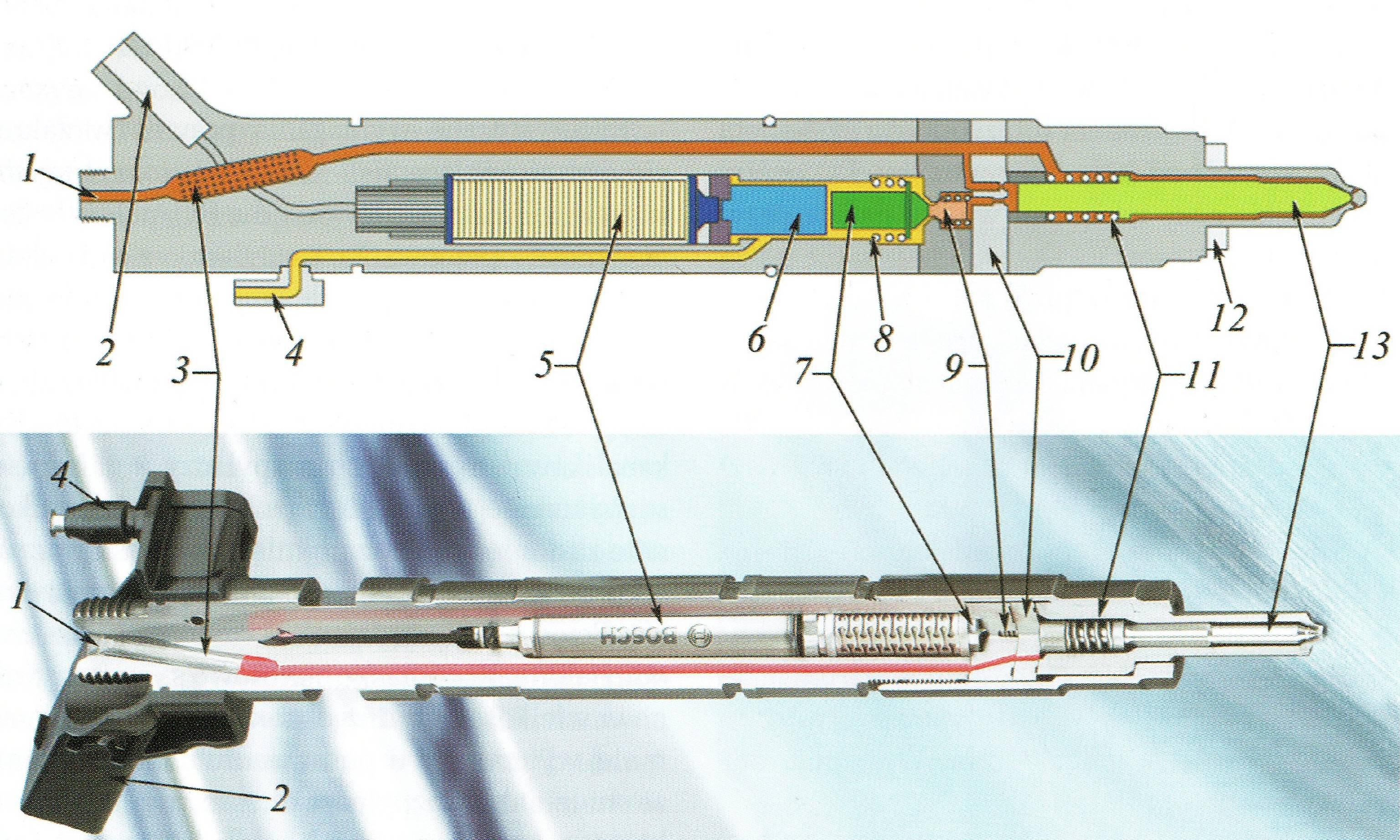

Budowa wtryskiwacza piezoelektrycznego na przykładzie wtryskiwacza Bosch

- przyłącze doprowadzenia paliwa

- złącze instalacji elektrycznej, napięcie zasilania 110-148V

- filtr palcowy

- przyłącze powrotu paliwa

- stos piezoelektryczny

- tłok pośredni

- tłok zaworu

- sprężyna tłoka zaworu

- zawór przełączający

- płytka dławika

- sprężyna iglicy

- miedziana uszczelka wtryskiwacza w oprawie głowicy

- iglica

Źródło : Poradnik serwisowy 6/2011

Proces regeneracji wtryskiwaczy

Proces regeneracji składa się z kliku etapów:

1. Czyszczenie za pomocą ultradźwięków

Zanim wtryskiwacz zostanie poddany próbom na stole probierczym jest umieszczany w myjce ultradźwiękowej w celu usunięcia wszelkich zanieczyszczeń mogących spowodować uszkodzenie naszych urządzeń testujących.

2. Testowanie wtryskiwacza na stole probierczym

Stół probierczy daje możliwość symulowania „naturalnych” warunków pracy wtryskiwacza. I etap polega na sprawdzeniu szczelności wtryskiwacza. Wtryskiwacz taki poddawany jest działaniu maksymalnego ciśnienia pracy w czasie przewidzianym dla danego typu wtryskiwacza. Podczas próby dawka przelewowa winna mieścić się w przedziale tolerancji charakterystycznym dla danego typu wtryskiwacza. II etap polega na zasilaniu wtryskiwacza dokładnie określonym ciśnieniem płynu probierczego oraz przebiegiem napięcia. Wydatek wtryskiwacza podczas tej próby weryfikowany jest kilkukrotnie i porównywany z danymi wzorcowymi. W oparciu o uzyskany wynik wtryskiwacz klasyfikowany jest jako sprawny bądź niesprawny technicznie.

3. Weryfikacja uszkodzeń

Uprawniony i wykwalifikowany personel ocenia stopień zużycia poszczególnych komponentów wtryskiwacza. Odbywa się to przy użyciu m.in. mikroskopu za pomocą, którego uzyskujemy wysokiej rozdzielczości obraz.

4. Wymiana podzespołów i regulacja

Wymiana uszkodzonych komponentów oraz uszczelnień na fabrycznie nowe oraz regulacja wtryskiwaczy. Dobór odpowiednich podkładek regulacyjnych realizowane jest za pomocą specjalistycznego programu. Każde dokręcenie wtryskiwacza odbywa się przy użyciu elektronicznego klucza dynamometrycznego. Klucz ten mierzy kąt oraz moment dokręcenia.

5. Testowanie sprawdzające

Po naprawie wszystkie naprawione wtryskiwacze są testowane na stole probierczym w celu potwierdzenia prawidłowego działania. Sprawny wtryskiwacz to odpowiednie spalanie oraz płynna bezawaryjna praca silnika.

6. Pakowanie oraz wysyłka

Zabezpieczone przed uszkodzeniem wtryskiwacze wraz z wydrukiem parametrów pracy oraz gwarancją są odsyłane do klienta za pośrednictwem firmy kurierskiej.

Od wielu lat współpracują z nami serwisy niezależne jak i stacje autoryzowane w zakresie diagnostyki i naprawy układów paliwowych diesla.